Suorakerrostusmenetelmä

Suorakerrostusmenetelmä on lisäävän valmistuksen prosessi, jossa kohdistettua lämpöenergiaa käytetään materiaalien yhdistämiseen, sulattamalla materiaalia samanaikaisesti sijoittamisen kanssa. Kohdistettu lämpöenergia tarkoittaa, että energialähde (kuten laser, elektronisäde, tai plasmakaari) on kohdistettu sulattamaan sijoitettavat materiaalit.

|

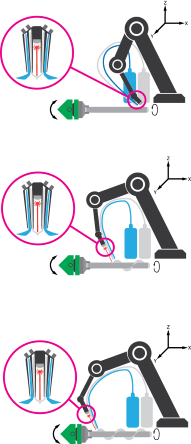

Suorakerrostus (DED) prosessissa käytetään kohdistettua energiaa materiaalin yhdistämiseen sulattamalla, samanaikaisesti kun materiaalia syötetään kohteeseen kerros kerrokselta. Prosessista on olemassa useita variaatioita: Syötettävä materiaali voi olla jauhetta tai lankaa ja lämpöenergia voidaan tuottaa laser- tai elektronisäteellä tai plasmakaarella. Eri valmistajat käyttävät eri variaatioita, vaikkakin laser lämmöntuottona ja jauhe materiaalina on yleisin tekniikka. Tulostettujen kappaleiden mikrorakenne on vastaavanlainen kuin sulattavilla jauhepetimenetelmillä ja teoriassa voidaan saavuttaa myös samankaltainen tarkkuus. Koska DED-prosessissa materiaalia sulatetaan ja syötetään vain kohdealueelle, sillä on luonnollisia rajoituksia osien tyhjän päällä olevissa muodoissa. Jauhepetimenetelmissä jauhe toimii tukirakenteina joidenkin materiaalien osalta, mutta DED prosesseissa tällainen luonnollinen tukirakenne puuttuu. Monimutkaisten rakenteiden haasteellisuus riippuu käytettävästä DED-prosessista. DED-järjestelmissä, jotka käyttävät jauhetta lisättävänä materiaalina, käyttävät kaasua jauheen sijoittamisessa, joka mahdollistaa tulostuksen myös muille kuin vaakasuorille pinnoille. Teoriassa jauhetta käytettäessä on mahdollista sekoittaa useampaa eri jauhetta keskenään eri suhteissa materiaaliominaisuuksien muuttamiseksi, joka mahdollistaa esimerkiksi kappaleen, jolla on melto sisus ja kulutusta kestävä pinta. Toinen selkeä etu verrattuna jauhepetimenetelmiin on tulostusalue, koska materiaalia sulatetaan ja sijoitetaan vain sinne, missä sitä tarvitaan ja joissakin variaatioissa myös suojakaasu tulee prosessiin suuttimesta, suljettua kammiota ei välttämättä tarvita. Näistä tekijöistä johtuen DED-prosessilla ei ole vastaavia teoreettisia skaalausrajoituksia, kuin joillakin muilla AM-menetelmillä. Jotkut järjestelmät käyttävät DED-prosessia robottikäsivarteen yhdistettynä, joka mahdollistaa suurien kappaleiden valmistamisen ja korjaamisen. |

Järjestelmiä, joissa käytetään lankaa materiaalina ja plasmakaarta lämmöntuotossa, tuottaa mm. Norsk Titanium.

Lankamateriaalia elektronitykin kanssa käyttäviä järjestelmiä valmistaa Sciaky Inc., yritys jolla on myös suurin AM-laite (EBAM) 5.8 x 1.2 x 1.2 m ja tulostusnopeus 3-9 kg/h.

Joitakin jauhemateriaalia laserin kanssa käyttäviä laitevalmistajia ovat: Optomec, DM3D, BeAM ja DMG Mori Seiki.

LENS, Laser Engineered Net Shaping

LENS on Optomec yrityksen rekisteröimä tuotemerkki, heidän kehittämälleen DED-prosessille. Järjestelmän toiminta on samankaltainen muihin DED-prosesseihin, joissa käytetään jauhemateriaalia ja laseria.

LENS käyttää korkean intensiteetin laseria (0.5-4kW) tulostuspäässään, joka sulattaa ja sijoittaa jauheen kohdepinnalle. LENS-laitteet toimivat hermeettisesti suljetuissa kammioissa ja ne ovat tarkkuudeltaan (50-250 μm) lähellä jauhepetimenetelmien tarkkuutta. Tulostusalueen koko vaihtelee 100 x 100 x 100 mm:stä 900 x 1500 x 900 mm:iin.

Yritys tarjoaa myös mahdollisuutta ostaa järjestelmän osia erillisenä, joka mahdollistaa olemassa olevien CNC järjestelmien toiminnan lisäämisen, integroimalla niihin LENS-teknologian lisäävä valmistus.

LMD, Laser Metal Deposition

TWI ja Joining technologies yritykset käyttävät DED-menetelmään pohjautuvista järjestelmistään termiä ”Laser Metal Deposition” ja sille lyhennettä LMD. LMD on DED-prosessi, joka käyttää jauhemateriaalia ja laseria lämpölähteenään.

Muita laitevalmistajia, jotka käyttävät DED-prosessiin pohjautuvista laitteista LMD-nimitystä, ovat mm. Trumpf ja BeAM.

Trumpfin valmistamia ja myymiä LMD-laitteita ovat mm. Trumpf TruLaser Cell 3000 ja 7000. Linkki valmistajan sivuille: http://www.trumpf-laser.com/en/products/laser-systems/3d-laser-processing-systems/trulaser-cell-series-7000.html

BeAM:in valmistamia ja myymiä LMD-laitteita ovat mm. BeAM Mobile ja "BeAM Magic 2.0". Linkki valmistajan sivuille: http://www.beam-machines.fr/en/products

DMD, Direct Metal Deposition

DMD on DM3D yrityksen rekisteröimä tuotemerkki heidän käyttämästään DED-prosessista, joka käyttää jauhemateriaalia ja lasersädettä lämpölähteenä. Yritys myös korostaa esitteissään järjestelmän mahdollisuutta säätää ja seurata sulapisteen korkeutta ja lämpötilaa.

LC, Laser Cladding

“Laser Cladding (LC)” on prosessi, jossa yhtä materiaalia lisätään toisenlaisen materiaalin päälle. Termiä käytetään yleisesti puhekielessä DED-prosessin sijasta, mutta sitä käytetään myös tarkoittamaan kappaleen pinnoitusta/päällystämistä.

DED-prosessit sopivat hyvin pinnoitukseen, koska prosessi voi käsitellä monia eri materiaaleja, eivätkä ne ole sidottuja kiinteisiin tulostusalueisiin. Prosessin muihin hyötyihin kuuluvat tarkka lämmöntuonnin ohjaus kohteeseen, joka nähdään pienempänä lämmölle altistuneena alueena (Heat Affected Zone, HAZ) sekä pienempänä alueena, jolla materiaalit sekoittuvat toisiinsa. Parametrinen järjestelmä mahdollistaa säädettävän kerroskorkeuden.

Hyviä kohteita LC-prosessille ovat laakerit, tiivistepinnat ja akselien liitospinnat, joiden ei tyypillisesti katsota olevan korjattavissa perinteisillä hitsausmenetelmillä.

RPM Innovations on yksi DED-menetelmiin keskittyneistä yrityksistä, joka käyttää menetelmää vapaamuotoisten kappaleiden tulostuksessa sekä metalliosien uudelleenpinnoituksessa ja korjaamisessa LC-teknologialla. RPM Innovations on onnistuneesti korjannut LC-teknologialla materiaaleja kuten 4340, 4130 ja PH-tason ruostumattomia teräksiä. Korjatut osat ovat olleet suurnopeuksisia- (12,800 kierrosta/min), korkean tehon- (3500 hp) ja korkean tarkkuuden (toleranssi 0.0127 mm) akseleita. Korjaushinta esimerkkinä olleessa yksittäistapauksessa oli noin 65 % vähemmän kuin uudella akselilla ja korjauksessa käytettyjen materiaalien johdosta (4340 teräs pinnoitettu 420 SS) myös akselin elinikäodotus oli parempi kuin uudella alkuperäisosalla.

http://www.rpm-innovations.com/

EBF, Electron beam freeform fabrication

EBF on NASAn patentoima tekniikka monimutkaisten lähes mittatarkkojen muotojen luomiseen (Near Net Shape, NNS). Tekniikka käyttää huomattavasti vähemmän materiaalia ja vaatii suhteellisen vähän koneistusta perinteisiin valmistusmenetelmiin nähden. EBF:ssä metallilankaa sulatetaan elektronisäteellä palko kerrallaan, kerros kerrokselta kappaleen muodostamiseksi.

http://3dprint.com/66185/wire-feed-additive-manufacture/

http://www.nasa.gov/topics/aeronautics/features/electron_beam.html

EBAM, Electron beam additive manufacturing

Sciaky Inc. käyttää suorakerrostusmenetelmästään lyhennettä EBAM. Yhtiön mukaan EBAM on maailman nopein metallin 3D tulostusprosessi 3-9 kg/h tulostusnopeudella. EBAM käyttää kaksoislangansyöttö järjestelmää ja elektronisädettä tyhjiökammiossa. Kahden langan syöttö mahdollistaa kahden eri metalliseoksen yhdistämisen samassa sulatilassa, jolloin myös lopullisen metalliseoksen koostumusta voidaan muuttaa tulostuksen aikana. Toisaalta voidaan käyttää myös kahta eri langanpaksuutta, joka mahdollistaa ohuen langan käytön kun tarvitaan tarkempaa tulostusta ja paksumman langan käytön, kun tarvitaan nopeaa materiaalinsyöttöä.

EBAM järjestelmä sijoittaa metallia kerros kerrokselta, kunnes kappale saavuttaa lähes mittatarkan muotonsa (NNS). Lisäävän valmistuksen jälkeen kappale käy vielä läpi lämpökäsittely ja koneistusvaiheet. Prosessia rajoittaa vain sitä ympäröivän tyhjiökammion koko, ja sitä voidaan käyttää useassa vaiheessa tuotteen elinkaarta, prototyyppi ja tuotantokappaleiden valmistuksessa, kappaleiden korjaamisessa sekä uudelleenvalmistuksessa.

http://www.sciaky.com/additive-manufacturing/electron-beam-additive-manufacturing-technology