Lisäävän valmistuksen käyttö teollisuudessa

Lisäävä valmistus (Additive Manufacturing, 3D printing) on valmistusmenetelmä, jonka kehitystä on ajanut eteenpäin pääosin teollisuuden ja lääketieteen tarpeet. Valmistusmenetelmän käyttö on teknisistä rajoitteista johtuen painottunut prototyyppeihin ja piensarjatuotantoon, mutta jatkuvasti kiihtyvä kehitysvauhti on muuttanut tilannetta viimeisten vuosien aikana. On yhä yleisempää että yrityksiä eri teollisuudenaloilla käyttää valmistusmenetelmää suoraan lopputuotteiden valmistuksessa.

Tähän osioon tietopankkia on kerätty esimerkkejä ja lyhyitä tiivistelmiä siitä, miten lisäävää valmistusta käytetään eri teollisuudenaloilla.

Eniten julkisuudessa esiintyviä esimerkkejä on yleensä sovellukset ilmailuteollisuudesta, sillä valmistusmenetelmällä saatavat hyödyt niissä ovat usein erittäin merkittäviä ja lisäävän valmistuksen käyttö kiistattomasti hyödyllistä. Viime vuosien aikana tämä on onneksi

Teollisuuden eri alojen välillä lisäävän valmistuksen käytössä on suuriakin eroja. Useat alat osaavat jo hyödyntää menetelmän etuja prototyyppien ja työkalujen (mm. muotit) valmistuksessa, mutta yritykset jotka ovat tehneet kokonaisvaltaisen strategian valmistusmenetelmän käytöstä niin tuotannon kuin liiketoiminnan kannalta, ovat vielä harvassa. Lisäävän valmistuksen käytön hyötyjä tulisi mitata paitsi valmistuskustannusten osalta, myös lopputuotteen ominaisuuksien ja toimitusketjun sekä asiakkaan saaman lisäarvon osalta.

Ilmailu- ja avaruusteollisuus ovat olleet vahvasti alan eturintamassa menetelmän kehittämisestä lähtien johtuen käyttömateriaalien korkeasta hinnasta (esim. titaani) ja selvistä käyttötarpeista (esim. painon vähentäminen). Viimeisen vuosikymmenen aikana muut teollisuudenalat ovat kasvattaneet käyttöosuuttaan siten, että tällä hetkellä auto- ja ajoneuvoteollisuus on yksi suurimmista lisäävän valmistuksen hyödyntäjistä.

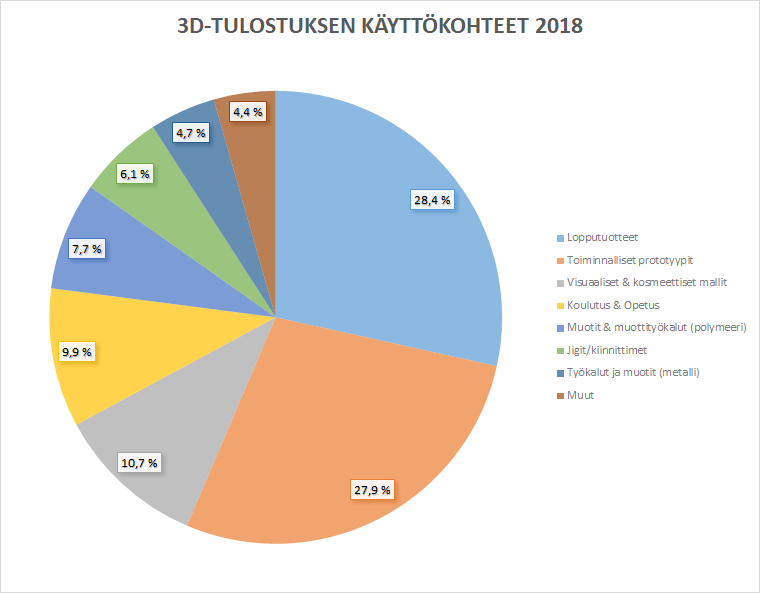

Seuraavassa kuvaajassa näkyy Wohler’s Report 2019 –raportissa julkaistu kartoitus vuodelta 2018, jossa selvitettiin suurimpien palveluntarjoajien asiakkaiden käyttökohteita. Lopputuotteiden osuus on kasvanut vuosi vuodelta ja onkin jo noussut suurimmaksi käyttöalueeksi.

Kuva 1. Lisäävän valmistuksen käyttö eri aloilla 2018, Lähde: Wohler’s Report 2019

Valmistusmenetelmän käyttöä teollisuudessa tarkastellessa tulee kiinnittää huomiota erovaisuuksiin kuluttajatason ja teollisuustason AM-laitteiden välillä. Suurimpina eroina kuluttajatason laitteistoon verrattuna ovat (hinnan lisäksi) valmistetun kappaleen laatu, tuotantovarmuus ja nopeus. Teollisen mittakaavan laitteilla voidaan valmistaa prototyyppejä, valmistuksen työkaluja ja apuvälineitä tai suoraan korkealaatuisia lopputuotteita piensarjoina.

Aktiivisinta lisäävän valmistuksen käyttäjäkuntaa teollisuudessa ovat perinteisesti olleet suuryritykset suurista investointikustannuksista johtuen. Nykyisin lisäävä valmistus ei kuitenkaan ole ainoastaan suuryritysten valmistusmenetelmä, päinvastoin: se vähentää suuryritysten koostaan saamaa hyötyä. Hyödyntämällä lisäävää valmistusta, pieni start-up yritys voi saada tuotteensa yhtä nopeasti markkinoille kuin suuryrityskin. Alihankkijat ympäri maailmaa tarjoavat lisäävää valmistusta osana palvelutarjontaansa mahdollistaen sen, että kalliitta laitteita ja osaamista ei välttämättä tarvitse hankkia enää itse.

Lisäävässä valmistuksessa voidaan käyttää lukuisia materiaaleja niin muovien, metallien, kuin muiden materiaalien (esim. lasi, keraami). Menetelmässä käytetyt materiaalit ja niiden materiaaliominaisuudet eivät kuitenkaan ole identtisiä perinteisiin valmistusmenetelmiin verrattuna, vaan lopputuotteen materiaaliominaisuuksiin vaikuttaa merkittävästi käytetyn materiaalin lisäksi käytössä oleva AM-menetelmä. Tämä on ollut yksi hidastava tekijä valmistusmenetelmän käyttöönotossa, sillä ennen lopputuotteen valmistusta täytyy varmistua siitä, että käytetty materiaali ja valmistusmenetelmä tuottaa lopputuotteelle halutut ominaisuudet.

Mikäli sopivaa materiaalia ei suoraan löydy, useat palveluntarjoajat tarjoavat mahdollisuutta kehittää/räätälöidä juuri käyttökohteeseen tarvittava materiaali. Yleisimpiä lisäävän valmistuksen materiaaleja ja niiden ominaisuuksia on listattu tietopankin Materiaalit –osiossa.

Suomessa VTT on tehnyt lisäävän valmistuksen osalta tutkimusta useiden vuosien ajan yritysten kanssa lukuisissa tutkimushankkeissa. VTT:llä on käytössään moderni SLM 280HL -laitteisto joka soveltuu erilaisten testikappaleiden valmistamiseen. VTT on julkaissut mielenkiintoisen case-esimerkin hydrauliikkalohkon valmistamisesta AM:n avulla - luonnollisesti sisältäen kappaleen uudelleen suunnittelun ja topologian optimoinnin. Case-tutkimus löytyy osoitteesta: http://www.vtt.fi/files/services/mav/ValveBlock_VTTInternetVersion.pdf

Kuva 2. VTT:n uudelleen suunnittelema ja valmistama case-tutkimuskappale hydrauliikkalohko (Lähde: VTT)

Kuva 3. Esimerkkejä Schunk eGRIP tarttujista, joissa on käytetty PA-12 muovista AM:llä valmistettuja osia. Schunkin tarttujista mm. eGRIP sarjan pneumaattisissa MPG-plus ja PNG-plus, sekä sähköisesti ohjattavissa EGP tarttujissa hyödynnetään AM:llä valmistettavia osia. (Lähde: Schunk Roadshow 2016, Schunk kotisivu)

Autoteollisuus

Autoteollisuudessa lisäävää valmistusta käytetään tällä hetkellä tutkimuksessa ja prototyyppien valmistamisessa, vanhojen osien valmistamisessa, muottien ja työkalujen valmistamisessa sekä osittain jo lopputuotteen osien valmistuksessa. Muutaman viimeisen vuoden aikana lopputuotteiden valmistuksen määrä on kasvanut jatkuvasti ja tällä hetkellä jo lähes kaikki autovalmistajat käyttävät 3D-tulostettuja osia uusissa automalleissaan. Useat autovalmistajat myös tarjoavat 3D-tulostamalla valmistettuja varaosia vanhempiin automalleihinsa. Tämä kuvastaa muutosta ajattelutavassa siitä, mihin valmistusmenetelmää voidaan käyttää. Parhaillaan menossa olevassa siirtymävaiheessa suurin mielenkiinto on lisäävän valmistuksen käyttö perinteisen valmistuksen rinnalla tehostamassa sitä.

Yksi syy tähän on siinä, että 3D-tulostus/lisäävä valmistus on hyvin soveltuva massaräätälöinnin tarpeisiin. Autovalmistajien myytävä auto/mallivalikoima on kasvanut kiivasta vauhtia viimeisen 20 vuoden aikana. Esimerkkinä tästä Audi, jolla oli vuonna 1997 7 eri mallia, kun vuonna 2015 niitä oli jo 42. Tämä vaatii työkaluilta ja valmistusprosesseilta joustavuutta ja nopeaa reagointikykyä – asioita joihin lisäävän valmistuksen käyttämisellä voidaan vaikuttaa.

Jo tälläkin hetkellä lisäävällä valmistuksella on merkittävä vaikutus autoteollisuudessa ja valmistusmenetelmällä valmistetaan vuosittain satoja tuhansia osia autoteollisuuden tarpeisiin. Tulevaisuudessa valmistusmenetelmän käyttöä tullaan näkemään myös suoraan lopputuotteiden (kuten esimerkiksi auton runko) valmistuksessa.

Ensimmäinen 3D-tulostettu autokin on jo valmistettu. Vuonna 2010 hybrid-auto Urbeen valmistuksessa käytettiin 3D-tulostusta auton paneeleihin ja ulkoisiin osiin. Vuonna 2014 Cincinnati Inc yhdessä Local Motorsin ja Oak Ridge National Laboratoryn kanssa valmistivat “International Manufacturing Technology Show” messujen aikana 47 tunnissa maailman ensimmäisen 3D-tulostetun sähköauton, Stratin, joka messujen päätteeksi valmistui ajokuntoon. Auton rungon pääkomponentit valmistettiin messuilla Cincinnati Inc:n BAAM (Big Area Additive Manufacturing) laitteistolla hiilikuituvahvistetusta ABS –muovista. Cincinnati Inc on myös valmistanut vastaavalla laitteistolla klassisen Shelby Cobra –auton rungon.

Kuva 4. Cincinnati Inc:n valmistama näköismalli Shelby Cobrasta, Lähde: http://www.e-ci.com/baam/

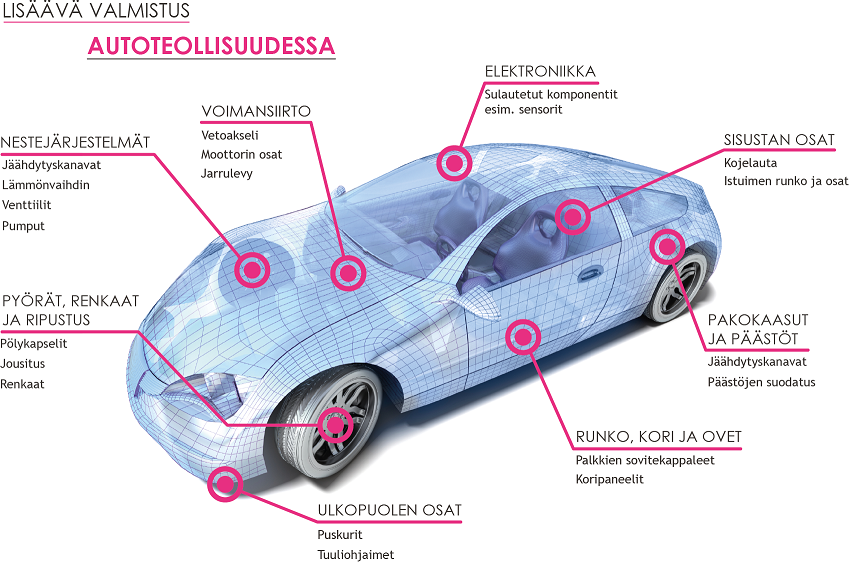

Seuraavassa kuvassa on esitetty joitakin lisäävän valmistuksen keinoin valmistettavia auton osia.

Kuva 5. Nykyisiä ja tulevia auton osia, joita voidaan valmistaa 3D-tulostamalla

Hyvä esimerkki lisäävän valmistuksen käytöstä autoteollisuudessa on EDAG Engineering suunnittelutoimiston kehittämä ”edag light cocoon” konsepti. Tämän konseptin valmistuksessa hyödynnetään lisäävää valmistusta rungon solmukohtien valmistuksessa, putkien ja runkopalkkien valmistuksessa laserleikkausta sekä 3D-taivustusta, ja solmukohtien sekä muun rungon yhdistämisessä laserleikkausta. Konsepti on erinomainen esimerkki siitä miten lisäävä valmistus tuo lisäarvoa tuotantoprosessiin ja mahdollista entistä tehokkaan tuotannon.

Kuva 6. Edag Light Cocoon –runkorakenne, Lähde: Edag, http://www.edag.de/en/edag/stories/cocoon.html

Kuva 7. EDAG Light cocoon konseptiauton rungon 3D-tulostetusta solmukohdasta, Lähde: Formnext powered by TCT”, 16-21.11.2015

Toyotan valmistama kevennetty kilpa-auton penkki on hyvä esimerkki lisäävän valmistuksen potentiaalisista hyödyistä. Toyota valmisti kevyen penkin, jonka rakenne suunnitellun topologian optimointiohjelmalla. Tulostettavan mallin valmistuksessa käytettiin Materialisen 3MaticSTL –ohjelmaa.

Kuva 8. Toyotan valmistamasta kilpa-auton penkistä, Lähde (http://www.materialise.com/cases/materialise-slicing-technology-enables-toyota-s-lightweight-car-seat)

Lisäävä valmistus tarjoaa mahdollisuuksia myös energiateollisuudelle. Yhtenä esimerkkinä energiateollisuuden yrityksistä jotka osaavat jo hyödyntää lisäävää valmistusta on Siemens, joka on hyödyntänyt valmistusmenetelmää useissa käyttökohteissa jo vuosia. Yhtenä käyttökohteena on erilaisten polttoainesuuttimien valmistamisen lisäksi kaasuturbiinien polttimien kärkien korjaus ja päivitys.

Kaasuturbiinien polttimet, ja erityisesti polttimien kärjet ovat altistuvat jatkuvasti jopa yli 1000 C lämpötiloihin. Tämä aiheuttaa kulumaa erityisesti polttimien kärkiin. Perinteinen tapa korjata polttimien kärjet on valmistaa etukäteen korvaava osa, leikata vanha osa pois ja hitsata uusi osa tilalle. Tämä on työlästä, aikaa vievää ja sisältää runsaasti työvaiheita ja komponenttien mittatarkkuuden mittailua.

Siemensin ajatuksena oli korvata perinteinen tapa AM-tekniikkaan perustuvalla ratkaisulla jossa koneistetaan kulunut osa polttimen kärkeä pois, ja kasvatetaan AM-menetelmällä uusi kärki suoraan kiinni polttimeen. Perinteisiin menetelmiin nähden tässä on monia etuja: poistettavan materiaalin määrä on vähäinen, ja korjauksen läpimenoaika väheni 90% aiempaan nähden. Lisäksi korjauksen yhteydessä voidaan polttimen kärki päivittää uuteen kehittyneempään versioon samalla kustannuksella korjauksen kanssa.

Siemens toteutti yhteistyössä EOSin kanssa muokkauksen EOSin EOSINT M280 laitteeseen jossa kasvatettiin koneen sisämittoja niin että 800mm halkaisijaltaan olevat poltin mahtuu laitteen sisälle.

Edellä oleva esimerkki on vain yksi käyttökohteista energiateollisuudessa. Energiateollisuuden toimijoilla on kiinnostusta myös valmistusmenetelmän hyödyntämiseen mm. tuulivoimaloiden komponenttien valmistamisessa.

Yksi käyttökohteita rajoittava tekijä on perinteisesti ollut koko, sillä markkinoilla ei ole ollut yleisesti saatavilla laitteistoja, joiden valmistusalue riittäisi energiateollisuuden tarpeisiin. Tämä ei kuitenkaan ole enää tulevaisuudessa ongelma, sillä jo yleisesti tunnettujen AM-tekniikoiden laitteistojen tulostusalueet kasvavat vuosittain. Lisäksi kehitteillä on useita suuremman mittakaavan mahdollistavia laitteistoja. Yhtenä tällaisena on mm. Sciakyn valmistama EBAM-järjestelmä, jossa tulostusalue on jopa 5.79 m x 1.22 m x 1.22 m.

Kuva 9. Kuvassa vasemmalla 3D-tulostettuja Siemens SGT-800 polttimia, oikealla kiinteän polttoaineen suutin hiilelle/biomassalle. Lähde: EOS/Formnext 2018

Huonekaluteollisuus

Lisäksi monimateriaalimenetelmät mahdollistavat useiden eri materiaalien valmistamisen samalla kertaa, tarjoten mahdollisuuksia erilaisiin huonekalukonsepteihin ja mm. valaistuksen tai elektroniikan tiiviimmän integroinnin huonekaluihin suoraan valmistusvaiheessa. Yhtenä esimerkkinä tästä on Neri Oxman suunnittelema Gemini –lepotuoli, jonka valmistuksessa on hyödynnetty sekä perinteisiä valmistusmenetelmiä että 3D-tulostusta useilla eri materiaaleilla vaihtelevilla elastisilla ja akustisilla ominaisuuksilla.

Yksi mielenkiintoa herättävistä kohteista on lisäävän valmistuksen menetelmien hyödyntäminen kierrätysmateriaalien käyttämisessä huonekaluteollisuuden tarpeisiin. Aihepiiriin liittyen onkin tehty jonkin verran tutkimusta ja konsepteja, joissa kierrätysmuovia käytetään robotisoitujen 3D-tulostimien materiaalina.

Kuva 10. 3D-tulostuksen mahdollistamat vapaat geometriamuodot tarjoavat alalle mielenkiintoisia mahdollisuuksia. Lähde: Materialise 2019

Kuva 11. Valaistuspuolen ratkaisuissa 3D-tulostusta puolestaan on käytetty jo pitkään mm. lamppujen runkojen ja varjostinten valmistuksessa. Lähde: Materialise 2019

Ilmailu ja avaruusteollisuus on yksi lisäävän valmistuksen pioneereja. Tämä on sinänsä aika selvää, sillä ilmailuteollisuudessa materiaalin painolla on suuri merkitys, käytettävät materiaalit ovat kalliimpia ja kappaleen hinta ei yleisesti ottaen merkittävä kriteeri mikäli haluttu osa täyttää tarpeen.

Esimerkkinä ainetta lisäävän valmistuksen käytöstä ilmailuteollisuudessa on Rolls Roycen kehittämän XWB-97 lentokonemoottorin nikkeliseoksesta 3D-tulostettu etulaakerin pesä, jonka halkaisija on 1.5 metriä ja paksuus 0.5 m. Rolls Royce arvioi että ainetta lisäävän valmistuksen avulla tuotantoaika voisi lyhentyä jopa 30%.

Yksi viimeaikaisia parhaita esimerkkejä on todennäköisesti metallin 3D-tulostusta eniten hyödyntävä yritys maailmassa, GE Aviation, joka kehitysprojektinsa tuloksena valmistaa 2016 alkaen LEAP-suihkumoottorien polttoainesuuttimet lisäävän valmistuksen keinoin.

Perustelut polttoainesuuttimen valmistamiselle AM-menetelmin ovat helpot – uudet suuttimet ovat 25 % kevyempiä, viisi kertaa kestävämpiä ja vain yksi osa, entisen 18 osan kokoonpanon sijaan. Jokaisessa suihkumoottorissa on 19 kpl polttoainesuuttimia, ja tilauslistassa pitkälti toistatuhatta moottoria joten GE valmistaa ainetta lisäävän valmistuksen keinoin satojatuhansia polttoainesuuttimia tämän vuosikymmenen aikana.

Hieman pitemmälle tulevaisuuteen sijoittuvassa kehitysprojektissaan avaruuspuolen sovellukseen ESA (European Space Agency) tutkii voisiko kuutukikohdan materiaaliksi hyödyntää jo kuussa olevaa materiaalia. Ajatuksena olisi, että kuun pinnalla olevaa kiveä, maa-ainesta ja tomua voisi hyödyntää betonimaisen materiaalin ainesosina ja valmistaa kuutukikohta kerros kerrokselta ainetta lisäävän valmistuksen keinoin.

Kuva 12. Ilmailu- ja avaruusteollisuus on hyödyntänyt 3D-tulostusta jo pitkään myös toiminnan kannalta kriittisissä komponenteissa. Lähde: Formnext 2017

Käyttökohteita mm. muotit, työkalut, kiinnittimet, prototyypit

Konepajateollisuudessa lisäävän valmistuksen hyödyntäminen painottuu vielä tällä hetkellä varsinaisen tuotannon tukitoimiin. Meneillään on kuitenkin vaihe, jossa lisäävää valmistusta integroidaan olemassa olevaan tuotantoon.

Erityisesti menetelmän käyttö näkyy muottien valmistuksessa. Kertakäyttöiset hiekkavalumuotit ovat löytäneet tiensä yritysten tietoisuuteen jo suomessakin, nopeuttaen ja halventaen valukappaleiden valmistusta nopealla aikataululla huomattavasti.

Kestomuottien osalta suomessa ei vielä olla yhtä pitkällä kuin muualla maailmassa, jossa mm. jäähdytysominaisuuksiltaan huomattavasti perinteisiä muotteja parempia kestomuotteja valmistetaan suoraan tarpeeseen. 3D-tulostaminen sallii vapaan mallintamisen jäähdytyskanaville – nopeammin jäähtyvillä muoteilla voi olla erittäin suuri merkitys tuotantolinjan nopeudessa.

Koska muottivalmistuksen tarpeet vaativat mittatarkkoja tulosteita, käytännössä kaikki metallista valmistetut kestomuotit koneistetaan valmistuksen jälkeen. Uudet hybriditekniikat tuovat koneistuksen osaksi valmistusprosessia mahdollistaen suoraan valmiin muotin valmistamisen kerralla.

Muottien valmistamisen lisäksi tällä hetkellä lisäävää valmistusta hyödynnetään konepajateollisuudessa myös työkalujen valmistamiseen niin metallista kuin muovistakin. 3D-tulostamalla voidaan toteuttaa nopeasti eri tarkoituksiin tarvittavia työkaluja mikä nopeuttaa varsinkin uusien tuotteiden valmistusnopeuksia.

Konepajateollisuus ei ole ainoa teollisuudenala joka hyödyntää lisäävää valmistusta työkalu- ja kiinnitintarpeisiin. Auto- ja ajoneuvoteollisuudessa sitä on hyödynnetty jo vuosia, ja avaruusteollisuuden puolella mm. NASA tutkii työkalujen suoravalmistusmahdollisuutta avaruudessa.

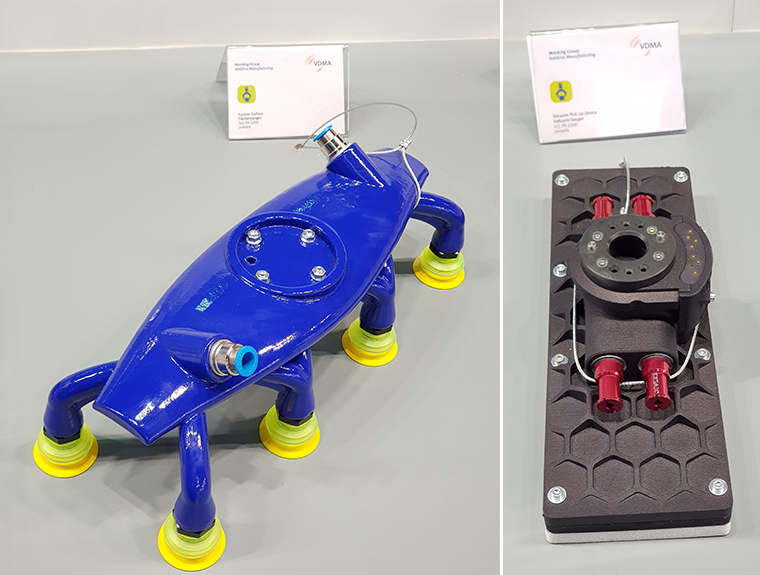

Kuva 13. Erilaiset robottien kiinnittimet on yksi yleisimmistä 3D-tulostuskohteista tällä teollisuudenalalla. Lähde: Formnext 2017

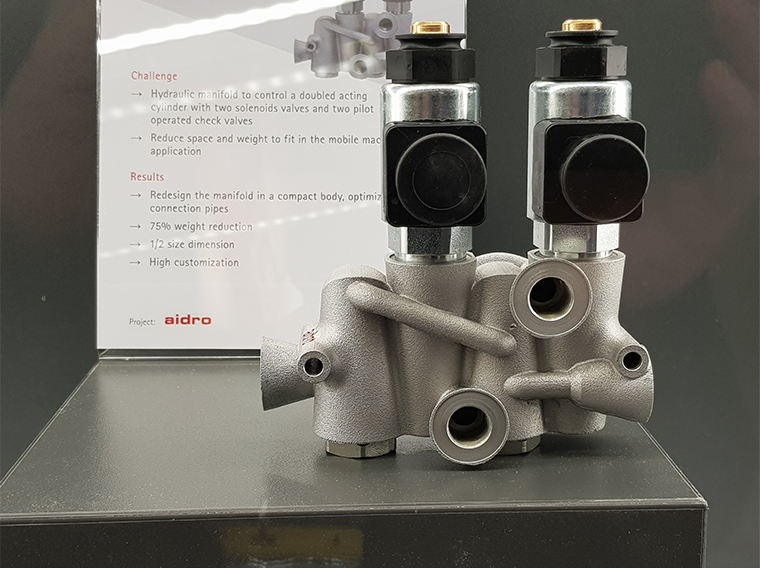

Kuva 14. Hydraulikomponenttien 3D-tulostus on noussut varteenotettavaksi vaihtoehdoksi sillä painon vähentämisen lisäksi se mahdollistaa kanavien optimoinnin. Lähde: Formnext 2017

Rakennusteollisuus on yksi teollisuudenala, johon lisäävä valmistus tulee vaikuttamaan erittäin merkittävästi. Rakennusteollisuudessa lisäävälle valmistukselle on jo nyt nähtävissä useita eri käyttökohteita.

Arkkitehti- ja suunnittelutoimistot ovat jo pitkään valmistaneet rakennuksien pienoismalleja 3D-tulostamalla ja 3D-tulostuksen käyttö on lisääntymässä, kun rakennusten suunnitelmat tehdään yhä useammin 3D-mallintamalla.

Erityisesti viimeisen muutaman vuoden aikana myös suuren mittakaavan käyttökohteet ovat tulleet julkisuuteen, kun suuren mittakaavan 3D-tulostuslaitteita on kehitetty myös rakennusten 3D-tulostamiseen. Kehitys on ollut viime vuosina nopeaa ja alalle on tullut useita toimijoita. Osa toimijoista on kehittänyt 3D-tulostuslaitteita, joilla voidaan tulostaa kokonaisia rakennuksia paikanpäällä, kun taas osa on kehittänyt 3D-tulostuslaitteita elementtien valmistukseen tehtaalla. Eri puolilla maailmaa on menossa useita tutkimusprojekteja, jotka painottuvat suuren mittakaavan rakennuslaitteistojen valmistamiseen. Tavoitteena niissä on tutkia laitteistoja, jotka mahdollistaisivat rakennusteollisuudelle vapaamuotoisten rakenteiden valmistamisen paikanpäällä tai tehtaassa.

Lähitulevaisuudessa rakentamisen lisäävä valmistus kehittyy konsepteista ja prototyypeistä kohti käytännön kohteita. Erityisesti Lähi-Idässä on suuret odotukset ja tavoitteet tulevaisuudelle rakennusten 3D-tulostamisen suhteen. Esimerkiksi Dubaissa on tavoitteena, että vuoteen 2030 mennessä 25 % uusista rakennuksista rakennetaan hyödyntäen 3D-tulostustekniikkaa. Kehitys tulee olemaan kuitenkin erilaista eripuolella maapalloa, koska rakennusmääräykset, rakennusolosuhteet ja rakennustavat eroavat alueittain.

Savonian LIVA -hankkeessa julkaistiin Rakennusalan tilannekatsaus 1.12.2017. Raportissa käydään läpi rakennusalan ja rakennusteollisuuden käyttökohteita maailmalta ja luodaan yleiskatsaus käytettyihin tekniikoihin.

Julkaisu on vapaasti ladattavissa seuraavasta osoitteesta: http://urn.fi/URN:ISBN:978-952-203-242-3

Rakennusalan/teollisuuden käyttökohteita ja materiaaleja 3D-tulostukselle ovat mm.

- Betonin 3D-tulostus

- Metallin 3D-tulostus

- Muovit ja komposiitit

- Maa-ainekset (savi, hiekka, kipsi)

- Muottien valmistus

- Pienoismallit

Betonin 3D-tulostus

Betonin pursotus

Pursotus on tällä hetkellä yleisimmin käytössä oleva menetelmä betonin tulostukseen. Menetelmässä betonia pursotetaan suuttimen kautta kerros kerrokselta. Tulostus tapahtuu aina aiemman kerroksen päälle, siksi aukkojen ja ulokkeiden tulostus ei ole mahdollista ilman tuentaa. Kaikenlaisen geometrian tulostus ei ole täysin vapaata, koska valmistussuuntaan nähden negatiivisten pintojen tulostus ei ole mahdollista ilman tukirakenteita tai tukimateriaalia. Lisäksi pursotuksesta jää jäljelle kerroksellinen rakenne, joka vaikuttaa rakenteen lujuuteen ja ulkonäköön. Osa tulostimista kuitenkin tasoittaa ulkopinnan siistiksi automaattisesti.

Kuva 15. a) Total Kustomin tulostuslaiteen tulostuspää pursottaa betonia, Lähde, b) Betonista pursottamalla 3D-tulostettu toimistorakennus Dubaissa, Lähde

Tulostuslaitteista on paljon erilaisia variaatioita, koska osa yrityksistä on keskittynyt tehdasvalmistettujen rakennusosien ja elementtien lisäävään valmistukseen, osa taas on keskittynyt rakennusten valmistukseen suoraan rakennuspaikalla.

Kuva 16. a) Apis Cor yrityksen tulostuslaite, Lähde, b) Suomalaisen FIMAtec Oy:n tulostuslaite, Lähde

Sidosaineruiskutus

Sidosaineruiskutusmenetelmässä (Binder jetting) nestemäistä sidosainetta ruiskutetaan valikoivasti jauhekerrokseen. Ruiskutuksen jälkeen uusi kerros jauhetta levitetään edellisen päälle ja uusi ruiskutus voi alkaa. Kerroksen paksuus voi olla jauheesta riippuen hyvinkin ohut. Jauhekerros eli jauhepeti toimii alustana ja tukena seuraavalle kerrokselle. Sidosaine voi olla myös jauheessa ja ruiskutettava neste toimii sidosaineen aktivoivana aineena. Tulostuksen jälkeen ylimääräinen jauhe poistetaan ja voidaan käyttää hyödyksi uudelleen.

Menetelmän etuna on täysi geometrian vapaus, koska jauhepeti toimii tukena tulostussuuntaan nähden negatiivisille pinnoille. Menetelmällä voidaan tehdä myös hyvin tarkkaa jälkeä ja pieniä yksityiskohtia materiaalista riippuen. Menetelmän huono puoli on suuri jälkityö irtoaineen poistamisessa ja pintojen puhdistuksessa.

Kuva 17. a) Sidosaineruiskutusmenetelmällä voidaan tehdä hyvin tarkkoja ja geometrialtaan vapaita pintoja, Lähde, b) Sidosaineruiskutusmenetelmällä hiekasta valmistettu vapaamuotoinen rakenne. (D-Shape), Lähde

Metallien 3D-tulostus

Suorakerrostus on yksi metallien lisäävän valmistuksen menetelmiä, jossa kohdistettua lämpöenergiaa käytetään metallin yhdistämiseen, sulattamalla ja sijoittamalla metallia samanaikaisesti. Metallia voidaan sulattaa laser- tai elektronisäteellä tai plasmakaarella. Metallia voidaan syöttää joko jauheena tai lankana. Metallilankaa käytettäessä menetelmä on käytännössä hitsausta.

Hollannissa valmistettiin 3D-tulostamalla kävelysilta Amsterdamin kanaalin yli. MX3D valmisti sillan hitsausrobottien avulla tehdashallissa, mutta yritys suunnittelee että tulevaisuudessa robotit voisivat valmistaa siltaa kiskoja pitkin liikkumalla suoraan paikalleen.

Kuva 18. Robotin suorakerrostusmenetelmällä valmistettu metallinen silta. Lähde

Jauhepetimenetelmä on toinen metallien lisäävän valmistuksen menetelmä, jossa jauhepedille levitettyä metallijauhetta liitetään yhteen selektiivisesti lämpöenergialla esim. lasersäteellä kerros kerrokselta. Menetelmä voi olla sintraava tai sulattava. Jauhepetimenetelmät ovat tällä hetkellä yleisimpiä metallien tulostusprosesseja ja niillä saadaan tehtyä tarkkoja ja monimuotoisia tulostuksia. Menetelmällä on myös sovelluskohteita rakentamisessa. Jauhepetimenetelmällä on tulostettu esim. teräksisten rakenteiden ja rakennusosien liitososia.

Muovit ja komposiitit

Muovista sekä hiili- ja lasikuiduista on valmistettu lisäävän valmistuksen menetelmillä upean muotoisia paviljonkeja eripuolille Eurooppaa ja Yhdysvaltoja. Esimerkiksi Saksassa Stuttgartin yliopistossa on valmistettu robottien ja dronen avulla 12 metriä pitkä paviljonki kutomalla hiilikuitulangasta verkkomaista rakennetta.

Kuva 19. Hiilikuidusta ja lasikuidusta valmistettu paviljonki, Lähde

Amerikkalainen Branch technology on kehittänyt suuren mittakaavan 3D-tulostinta, jolla voi tulostaa ristikkorakennetta muovista pursottamalla. Tulostuslaite toimii niin kuin suuri 3D-kynä, joka on yhdistetty robottikäsivarteen. Yritys on tehnyt jo useita kohteita ja kokeiluja, kuten laskeutumisalusta droneille tai paviljonki Miamin design viikoille. Yritys on myös mukana NASA:n mars talon konseptikilpailussa. Tulevaisuudessa yritys aikoo rakentaa Yhdysvaltoihin ensimmäisen koetalon.

Kuva 20. 3D-tulostettu laskeutumisalusta droneille, Lähde

Maa-ainekset (savi, hiekka, kipsi)

Savimassaa ja savi-olkiseosta voidaan 3D-tulostaa pursotusmenetelmällä. Saven ja betonin pursotus ei juuri eroa toisistaan ja niitä voidaan tulostaa samanlaisilla tulostuslaitteilla. Vuonna 2016 italialainen yritys WASP 3D-tulosti savi-olkimassasta savimajan 12 m korkealla, 7 m leveällä Bigdelta tulostuslaitteella.

Kuva 21. Bigdelta tulostuslaite pursottaa savi-olkimassasta savimajaa, Lähde

Maailmalla on 3D-tulostettu modulaarisia rakennusmateriaaleja, kuten tiiliä, harkkoja ja paneeleja. Esimerkiksi Emerging Objects ja Design Lab Workshop ovat kehittäneet savesta pursottamalla 3D-tulostettuja savitiiliä ja –harkkoja.

Kuva 22. Huoneilmaa viilentävä ”cool brick” on 3D-tulostettu savesta, Lähde

Muottien valmistus

Hiekkamuotit

Hiekasta voidaan 3D-tulostaa valumuotteja sidosaineruiskutusmenetelmällä. Muotit voivat olla kertakäyttöisiä tai myös kestomuotteja, jos ne kovetetaan erillisellä lisäaineella. Muotteihin voidaan valaa betonia, kipsiä tai muuta vastaavaa materiaalia. Hiekasta 3D-tulostamalla voidaan tehdä hyvin vapaa muotoisia muotteja ja kertakäyttöisinä muotit ovat helppo purkaa rikkomalla tai pesemällä.

Kuva 23. Hiekasta valmistetut muotit, Lähde: Voxeljet

Vaha- ja muovimuotit

Muotteja voidaan 3D-tulostaa myös muovista tai vahasta. Lontoon metron laajennushankkeessa vuonna 2016 on käytetty 3D-tulostettuja vahamuotteja hyödyksi. Vahamuotin etuna on, että se voidaan valun jälkeen sulattaa betonista irti ja käyttää uudelleen seuraavassa muotissa.

Kuva 24. FreeFAB vahamuotin valmistus ja käyttö, Lähde

Pienoismallit

Pienoismallit ovat rakennusalalla edelleen yksi yleisimmistä käyttökohteista 3D-tulostamiselle. Syynä tähän on ollut paitsi hinta, myös tekniset rajoitteet kuten tarkkuus ja tulostusalueen koko. Pienoismalleja 3D-tulostetaan niin rakennussuunnittelun kuin kaupunkisuunnittelun tarpeisiin ja ne voidaan valmistaa arkkitehdin tietomallia hyödyntäen hyvinkin tarkkoina ja halutussa mittakaavassa. Pienoismallit voidaan 3D-tulostaa useilla eri materiaaleilla, joista yleisimpiä ja halvimpia ovat muovit. Myös 3D-tulostustekniikoita on käytössä useita, kuten materiaalin pursotusmenetelmä, jauhepetimenetelmä ja fotopolymerisointimenetelmä.

Kuva 25. Esimerkki 3D-tulostetusta pienoismallista, Lähde: Zortax Inventure, Formnext 2017